Механические свойства серого чугуна

В (табл. 1) — приведены механические свойства и рекомендуемый химический состав серого чугуна по ГСТ 1412-85, а в (табл. 2) — некоторые, не предусмотрены этим стандартам свойств чугуна. В общем случае, чем меньше графита, мельче и благоприятнее по распределению его включения, дисперснее перлит, мельче эвтектическое зерно, тем выше указанные свойства. Однако если σв, τ-1, τтв, φ зависят как от графита, так и 1 металлической основы, то Е — главным образом от графита, а НВ — почти полностью от структуры металлической основы. Малая чувствительность серого чугуна к надрезам иллюстрируется следующими данными по сопротивлению усталости чугуна при вибрации:

| σв, МПа | 140 | 175 | 210 | 255 | 300 |

|---|---|---|---|---|---|

| σ-1, МПа: без надреза |

84 | 105 | 140 | 163 | |

| с надрезом | 65 | 80 | 95 | 120 | 130 |

| Чугун | σв, МПа | Твердость HB∗10-1, МПа | Мас. доля элементов, % | ||||

|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | ||||

| не более | |||||||

| СЧ10 | 98 | 143-229 | 3,5-3,7 | 2,2-2,6 | 0,5-0,8 | 0,3 | 0,15 |

| СЧ15 | 147 | 163-229 | 3,5-3,7 | 2,0-2,4 | 0,5-0,8 | 0,2 | 0,15 |

| СЧ18 | 176 | 170-241 | 3,4-3,6 | 1,9-2,3 | 0,5-0,7 | 0,2 | 0,15 |

| СЧ20 | 196 | 170-241 | 3,3-3,5 | 1,4-2,2 | 0,7-1,0 | 0,2 | 0,15 |

| СЧ21 | 206 | 170-241 | 3,3-3,5 | 1,4-2,2 | 0,7-1,0 | 0,2 | 0,15 |

| СЧ24 | 235 | 170-241 | 3,2-3,4 | 1,4-2,2 | 0,7-1,0 | 0,2 | 0,15 |

| СЧ25 | 245 | 180-250 | 3,2-3,4 | 1,4-2,2 | 0,2 | 0,15 | |

| СЧ30 | 294 | 181-255 | 3,0-3,2 | 1,0-1,3 | 0,7-1,0 | 0,2 | 0,12 |

| СЧ35 | 343 | 197-269 | 2,9-3,0 | 1,0-1,1 | 0,7-1,1 | 0,2 | 0,12 |

Чугуны марок СЧ25 И выше обычно модифицируют FeSi. Для них содержание Si в таблице дано после введения модификатора.

| Чугун | При растяжении | При сжатии | ||||||

|---|---|---|---|---|---|---|---|---|

| E∗10-3, МПа | δ, % | σ-1p, МПа | σc, МПа | E∗10-3, МПа | μ | ψ, % | δ-1c, МПа | |

| СЧ10-СЧ18 | 60-80 | 0,2-1,0 | 50-70 | 500-800 | 65-90 | 0,28-0,29 | 20-40 | 70-90 |

| СЧ20-СЧ30 | 85-125 | 0,4-0,65 | 850-1000 | 93-130 | 0,28-0,29 | 15-30 | 120-145 | |

| СЧ30-СЧ35 | 125-145 | 0,65-0,9 | 115-140 | 1000-1200 | 130-155 | 0,28-0,29 | 15-30 | 145-170 |

| Чугун | При кручении | При срезе | φ, %, при вибрации с нагрузкой, равной 1/3σ0,2 | αн, кДж/М2 | При изгибе | |||

|---|---|---|---|---|---|---|---|---|

| τв, МПа | τ-1, МПа | τв, МПа | G∗10-3, МПа | σ-1, МПа | σи, МПа | |||

| СЧ10-СЧ18 | 240-320 | 60-80 | 150-220 | 40-44 | 30-32 | 40-70 | 58-66 | 240-360 |

| СЧ20-СЧ30 | 280-360 | 100-120 | 250-355 | 45-54 | 23-30 | 80-100 | 67-133 | 400-500 |

| СЧ30-СЧ35 | 360-400 | 120-140 | 355-400 | 54-64 | 23-25 | 80-90 | 133-155 | 500-540 |

φ — циклическая вязкость, характеризующая скорость затухания вибрации, а значит чувствительность к надрезам.

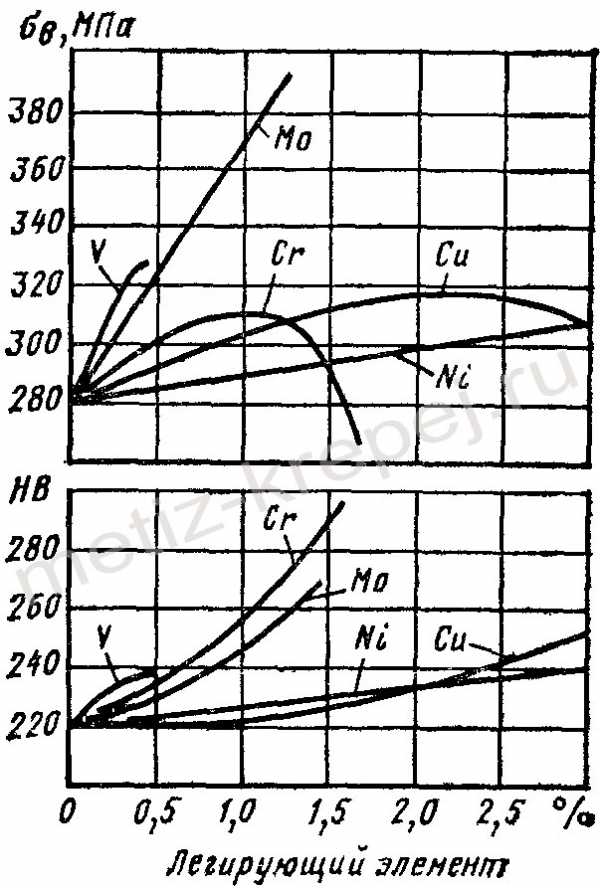

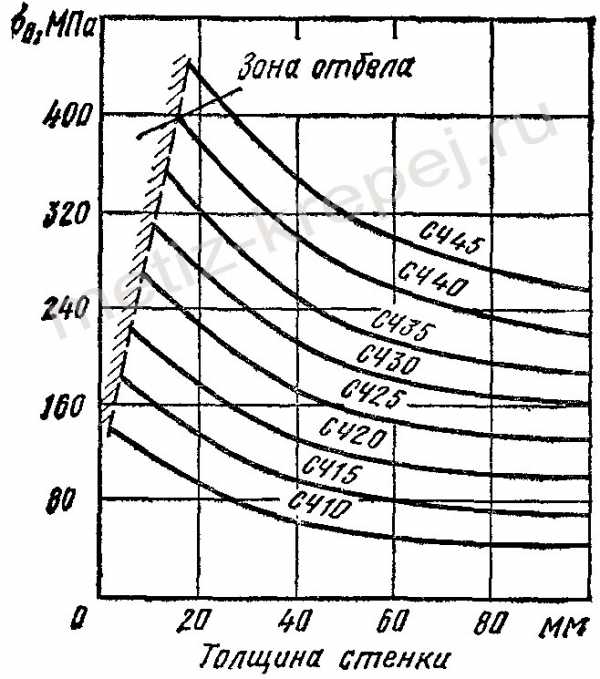

Влияние легирующих элементов на механические свойства чугуна марок СЧ показано на рис. 1, а изменение прочности серого чугуна в зависимости от толщины стенки отливки, получаемой в песчаной форме — на рис. 2.

Для различных групп отливок путем варьирования содержания химического состава основных элементов и легирования чугуна небольшими добавками обеспечивают комплекс оптимальных эксплуатационных свойств. Так, для блоков цилиндров карбюраторных двигателей чугун легируют Сr (0,2— 0,5 %) и Ni (до 0,2 %), а для автомобильных дизелей дополнительно Си (0,2—0,4%). Необходимые свойства Для тракторных двигателей обеспечивают повышенным (до 1,4 %) содержанием Мn.

Гильзы карбюраторных двигателей изготовляют из чугуна СЧ25 с обычным (0,14%) и повышенным (0,17— 0,22 %) содержанием фосфора.

Для ребристых цилиндров двигателей воздушного охлаждения используют чугун, легированный Sb (0,5—0,08%), Сr (0,4-0,6%) и Nl (0,1—0,3%) или Ni (0,65%) н Р (0,65—75%).

В станкостроении для повышения твердости средних по развесу отливок наряду с модифицированием чугуна FeSi и SiCa применяют ковшовое легирование Сu (0,3—0,4%) и Сr (0,2—0,3%). При толщине стенки более 15—20 мм используют легирование Сu (0,8—1,0%) и Сг (0,3—0,5%). Для средних и тяжелых отливок, в которых допускается наличие в микроструктуре карбидных включений, применяют комплексное легирование чугуна Мо (0,3—0,8%), Ni (0,7—1,2%) и Сr (0,2—0,6%). В отдельных случаях для повышения твердости применяют легирование В (0,04%) совместно с Сu (0,4—0,6%) или Ni (0,5—0,6%).

Рис. 1. Влияние легирующих элементов на прочность и твердость чугуна с пластинчатым графитом состава: 3,2% С; 1,85% Si; 0,7% Мn; 0,14% Р

Рис. 1. Влияние легирующих элементов на прочность и твердость чугуна с пластинчатым графитом состава: 3,2% С; 1,85% Si; 0,7% Мn; 0,14% Р Рис. 2. Изменение прочности серого чугуна различных марок в зависимости от толщины стенки отливки

Рис. 2. Изменение прочности серого чугуна различных марок в зависимости от толщины стенки отливкиМаксимальная прочность чугуна при плавке в индукционных печах достигается при отношении Si/C=0,85÷l,0 (при постоянной степени эвтектичности). При получении чугунов СЧЗО, СЧ35, в случае ваграночной плавки, более низкое отношение Si/C=0,6÷0,7 компенсируют повышенным содержанием Мп (1,0—1,5%).

Герметичность отливок из чугуна зависит как от графитовой, так и от усадочной пористости; при этом, чем ниже эвтектичность серого чугуна, тем большее значение приобретают условия эффективного питания при затвердевании отливок (градиент температур, обеспечивающий направленное затвердевание, достаточный металлостатический напор).

Несмотря на наличие графита, герметичность чугуна достаточно велика, если в отливке отсутствуют литейные дефекты. Так, при испытании водой или керосином при давлении до 10—15 МПа втулки толщиной 2 мм имеют полную герметичность. Чугунные отливки с мелким графитом и низким содержанием Р при отсутствии волосяных трещин могут противостоять давлению жидкости до 100 МПа и газов до 70 МПа.

Свариваемость серого чугуна значительно хуже, чем у углеродистой стали; поэтому газовая и дуговая сварка, как и заварка дефектов (особенно крупных) на отливках, проводится по особой технологии.

Обрабатываемость серого чугуна обратно пропорциональна его твердости. Она улучшается по мере увеличения количества феррита в структуре, а также по мере повышения однородности структуры, т. е. при отсутствии в ней включений фосфид-иой эвтектики, карбидов, обладающих повышенной твердостью. Наличие графита полезно, так как стружка получается крошащейся и давление на инструмент уменьшается.

metiz-bearing.ru

Предел прочности чугуна | Справочник конструктора-машиностроителя

Маркировка чугуна Чугун маркируется буквами СЧ и циферками, главная из которых характеризует предел прочности чугуна данной марки при растяжении, другая — при изгибе ( кг/мм 2 ).

Максимальное распространение получили чугуны марок : СЧ12 — 28 ;

СЧ15 — 32 ;

СЧ18 — 36 ;

СЧ 21 — 40 ;

СЧ 24 — 44 ;

СЧ 28 — 48 ;

СЧ 32 — 52 ;

СЧ 38 — 60, причем первые пять марок имеют перлитно — ферритную металлическую основу, новые три — перлитную.

Прочность серых чугунов всех марок при сжатии значительно превышает прочность при растяжении.

Например, для чугуна марки СЧ 24 — 44, имеющего предел прочности при растяжении 24 кгс/мм 2, предел прочности при сжатии составляет 85 кгс/мм 2.

Для увеличения прочности чугуна графитовым включением придают шарообразную фигуру путем введения магния в ковшик перед разливкой.

При этом чугун приобретает и некоторую пластичность.

Высокопрочные чугуны маркируют буквами ВЧ и циферками, главная из которых характеризует временное сопротивление чугуна при растяжении ( кгс/мм2 ), другая — относительное удлинение ( % ).

Например, ВЧ 60 — 2 или ВЧ 40 — 10.

Физика разрушения как глубокая наука о прочности металлов появилась в конце 40-х годов XX века [ 5 ] ;

это было продиктовано острой необходимостью разработки научно продуманных мер для предотвращения участившихся катастрофических разрушений машин и строительств.

Сначала в области прочности и разрушения изделий учитывалась только классическая механика, организованная на постулатах однородного упруго — пластического твёрдого тела, без учёта внутренней структуры металла.

Физика разрушения учитывает также ядерный — кристаллическое строение решётки металлов, присутствие дефектов металлической решётки и законы взаимодействия этих дефектов с элементами духовной структуры металла : границами зёрен, другой фазой, неметаллическими включениями и др.

Ковкий чугун получают длительным отжигом белого чугуна, в итоге которого образуется графит хлопьевидной формы.

Металлическая основа такого чугуна : феррит и реже перлит.

Ковкий чугун получил свое название из — за повышенной пластичности и вязкости ( при всем при том, что обработке давлением не подвергается ).

Ковкий чугун обладает повышенной прочностью при растяжении и рослым сопротивлением удару.

Из ковкого чугуна изготовляют детали непростой фигуры : картеры заднего моста машин, тормозные колодки, тройники, угольники и т. д.

Ковкий чугун.

Имеются два главных класса ковкого чугуна : среднего качества и перлитный.

Делают отливки также из ковких некоторых легированных чугунов.

Предел прочности при растяжении ковкого чугуна составляет 250–550 МПа.

Благодаря своей усталостной прочности, высокой жесткости и хорошей обрабатываемости он идеален для станкостроения и массовых многих других производств.

Масса отливок составляет от 100 г до нескольких сот килограммов, толщина в сечении обычно не более 5 см.

В стандарте Германии DIN 1693 — 506 — 50 в прозвании марки буквы обозначают : G — «gegosen» ( отлито ), G — «gubeisen» ( чугун ), G — «globular» ( шаровой ), 50 — наименьшее значение предела прочности в МПа 10 — 1 ( например, GGG — 50 ).

В В большинстве национальных образцов на высокопрочные нелегированные чугуны, регламентирующих механические свойства, химический состав чугунов не оговаривается.

Неизбежными для контроля являются предел прочности при растяжении, предел текучести, и относительное удлинение.

В образцах всех сторон, за исключением стандартов Германии и США, приводятся контролируемые пределы величин твердости.

Отличительной особенностью высокопрочного чугуна являются механические его высокие свойства, обусловленные наличием в структуре шаровидного графита, который в меньшей степени, чем пластинчатый графит в сером чугуне, ослабляет рабочее сечение металлической основы и, что еще важнее, не оказывает на нее сильного надрезающего действия, благодаря чему вокруг включений графита в меньшей степени создаются концентраторы напряжений.

Чугун с шаровидным графитом обладает не только высокой прочностью, но и пластичностью.

Химический состав высокопрочного чугуна ВЧ 50 ГОСТ 7293 — 85.

: C углерод при толщине стены до 50 мм 3, 3 — 3, 8% ;

C углерод при толщине стены от 50 до 100 мм 3, 0 — 3, 5% ;

C углерод при толщине стены более 100 мм 2, 7 — 3, 2% ;

Si кремний при толщине стены до 50 мм 1, 9 — 2, 9% ;

Si кремний при толщине стены от 50 до 100 мм 1, 2 — 1, 7% ;

Si кремний при толщине стены более 100 мм 0, 5 — 1, 5% ;

Mn марганец 0, 2 — 0, 6% ;

ĺ°?

r хром 0, 1% ;

S менее 0, 02% ;

P фосфор менее 0, 1%.

Механические свойства высокопрочного чугуна ВЧ 50 ГОСТ 7293 — 85 : предел прочности ( временное сопротивление ) σ в ВЧ 40 = 400 Мпа ;

Медь, латунь и бронза.

Имеется немало разнообразных сплавов на основе меди, годных для литья.

Медь применяется в тех событиях, когда нужна тонкая тепло — и электропроводность.

Латунь ( сплав меди с цинком ) используется, когда желателен недорогостоящий, умеренно коррозионностойкий материал для изготовления различных продуктов общего предназначения.

Предел прочности при растяжении литой латуни составляет 180–300 МПа.

Бронза ( сплав меди с оловом, к которому могут добавляться цинк и никель ) применяется в тех событиях, когда требуется повышенная прочность.

Предел прочности при растяжении литых бронз составляет 250–850 МПа.

Где купить кепку stone island gudmoda.ru.

spravconstr.ru

Чугун необычной прочности

«Крепка как сталь». Сколько раз вы слышали такое? Но ни разу не слышали: «Крепок как чугун». Многовековая история чугуна привела металлургов, литейщиков и конструкторов к убеждению, что чугун хорошо воспринимает лишь сжимающие нагрузки. Он хорошо работает на сжатие. Там же, где нужна высокая прочность при растяжении, чугун непригоден. Причина малой прочности чугуна объясняется его природой. Ведь чугун отличается от стали более высоким содержанием углерода. В железе же растворяется лишь часть его. Остальное количество образуют графитовые включения. В структуре обычного серого чугуна эти включения выглядят как удлиненные пластинки, разрезающие железную основу (рис. 13,а). Они хорошо видны под микроскопом. Включения пластинчатого графита можно уподобить трещинам в металле, заполненным мягким материалом — графитом. Включения графита и являются концентраторами напряжений. Стоит появиться растягивающему усилию, как чугунные изделия легко разрываются. И причиной такой слабой прочности являются включения пластинчатого графита.

А нельзя ли эти включения графита уменьшить в размерах? Придать им не удлиненную (вытянутую) форму, а сделать эти включения более компактными? Приблизить их к сферической форме?

Ковкий чугун, который не куется. Опыт показал, что если изделие отлить из белого чугуна (в котором весь углерод находится в связанном состоянии в виде карбида железа) и затем эту отливку подвергнуть длительному отжигу при высокой температуре (выше 1000° С), то включения графита принимают совсем иную форму. Форма их становится хлопьевидной (рис. 13,6). Эти включения более компактны, они меньше надрезают металлическую основу, и такой чугун оказывается значительно более прочным. Он уже может работать на растяжение. Такой чугун называют «ковким», хотя в действительности он еще не настолько пластичен, чтобы его можно было ковать.

Теперь сделаем количественное сравнение. Прочность при растяжении измеряется в килограммах, отнесенных к одному квадратному миллиметру сечения. Представим себе проволоку сечением 1 мм2. Подвесим один конец ее к потолку, а к спущенному вниз концу будем подвешивать грузы. Какой максимальный груз выдержит проволока прежде чем разорвется? Проволока из чистого железа выдерживает примерно 25, а стальная до 70 кгс/мм2.

Серый чугун, как мы уже говорили, на растяжение работает плохо и выдерживает лишь 12—15 кгс/мм2. А вот ковкий чугун оказывается прочнее — он может выдержать от 30 до 60 кгс/мм2. Но ковкий чугун дорог. Дорог из-за того, что отлитые детали нужно еще запаковать в ящики, пересыпать их либо коксиком, либо рудой, погрузить в печь и выдержать их при температуре 950—1050° С в течение по крайней мере суток. Раньше цикл отжига длился 4—5 суток. Теперь его сумели сократить до 24—20 ч, но и это значительно удорожает чугун.

Чугун прочнее стали? За счет чего выросла в 2— 3 раза прочность ковкого чугуна? Только за счет изменения формы графитовых включений. Вместо длинных пластинок углерод после отжига белого чугуна принял более компактную форму (в виде хлопьев), размеры их значительно уменьшились по сравнению с размерами пластинок углерода в сером чугуне.

А нельзя ли размеры включений углерода сделать еще меньшими, а форму их — еще более компактной?

Оказалось и это возможно. Достичь этого удалось модифицированием чугуна, т. е. введением в жидкий чугун небольших добавок таких веществ, которые обеспечивают выделение графита в чугуне в виде крошечных шариков (рис. 13, в). Чугун с Шаровидным графитом получается при вводе в него магния, церия, иттрия, бария. Способствуют этому кремний, кальций и некоторые другие элементы.

Чугун с шаровидным графитом произвел целую революцию в литейном производстве. Его прочность увеличилась до небывалых размеров — от 40 до 120 кгс/мм2. Этот поистине высокопрочный чугун превзошел обычную углеродистую сталь и успешно конкурирует с низколегированной сталью. Высокопрочный чугун, к тому же, дешевле ковкого чугуна и стали.

www.stroitelstvo-new.ru

Чугун Прочность — Энциклопедия по машиностроению XXL

Высокопрочный чугун используют для отливок конструкционного назначения вместо стали и ковкого чугуна. Прочность его при нагреве до 450—500° С снижается медленнее, чем углеродистой стали. Он удовлетворительно обрабатывается резанием легко сваривается с помощью газовой сварки с применением стержней из чугуна, содержащего магний, причем прочность шва не отличается от прочности основного металла. Высокопрочный чугун хорошо воспринимает термическую обработку, которая может в значительных пределах изменять структуру и свойства отливок. [c.51]Сурьма в сером чугуне препятствует выделению свободного феррита подобно олову, но более эффективно. Влияние сурьмы обнаруживается при ее содержании 0,015%, а добавки 0,03—0,08% Sb обеспечивают эффективное легирование чугуна. Прочность чугуна увеличивается примерно при содержании в нем до 0,1% Sb, пока не будет достигнута чисто перлитная структура, а при дальнейшем увеличении содержания сурьмы снижается прочность. Сурьма влияет только на кристаллизацию металлической основы чугуна, не изменяя ни формы, ни распределения графитовых включений. Ударная вязкость чугуна при легировании сурьмой снижается. С увели- [c.85]

Отсутствие строгой зависимости между показателями механических свойств чугуна (прочности и твердости) и обрабатываемостью связано с неоднородностью структуры серого чугуна и наличием большего или меньшего количества неметаллических включений. Твердые неметаллические включения (оксидные, карбидные) вызывают усиленный абразивный износ режущего инструмента и существенно ухудшают обрабатываемость. Серый чугун с равномерной структурой мелкопластинчатого перлита и минимальным содержанием неметаллических включений обладает хорошей обрабатываемостью, несмотря на высокую твердость и прочность. [c.92]

Высокопрочный чугун предназначен для отливок конструкционного наз [ачения взамен стали и ковкого чугуна. Прочность его при нагреве до 450 — 500 °С снижается медленнее, чем углеродистой стали. [c.187]

Таким образом, структура машиностроительных чугу-нов состоит из металлической основы и графитных включений. По металлической основе они классифицируются на ферритный чугун (весь углерод содержится в виде графита), феррито-перлитный и перлитный (содержит 0,8 % углерода в виде цементита). Характер металлической основы влияет на механические свойства чугунов прочность и твердость выше у перлитных, а пластичность — у ферритных. [c.79]

Такая структура придает чугуну более высокую в сравнении с обычным серым чугуном прочность и [c.241]

Благодаря тому, что при модифицировании чугуна происходит усиленное выделение графита, устраняется опасность образования отбела, зернистость чугуна становится равномерной, и сам графит выделяется в виде зерен округлой формы (шаровидный графит). Такая структура придает чугуну более высокую в сравнении с обычным серым чугуном прочность и плотность, уменьшает внутренние напряжения в отливках, повышает сопротивляемость коррозии. [c.201]

Высокопрочный чугун получают путем введения в жидкий серый чугун небольшого количества магния, что придает углероду округленную, шаровидную форму и обеспечивает высокие механические свойства чугуна (прочность, износоустойчивость, антифрикционность). ГОСТ 7293—54 предусматривает следующие марки высокопрочного чугуна ВЧ 45-0, ВЧ 50-1,5, ВЧ 60-2, ВЧ 45-5, ВЧ 40-10. Первое число показывает предел прочности при растяжении второе — относительное удлинение б% например, чугун ВЧ 60-2 имеет предел прочности при растяжении = = 60 кГ/мм , относительное удлинение 6 = 2%. [c.124]

Толщина стенок стальных отливок имеет максимальную критическую величину, после достижения которой прочность отливки увеличивается не пропорционально толщине стенок. Для стали с содержанием 0,1% С критическая толщина стенок составляет 11 мм, при 0,2% С— 13,5 мм, при 0,3 6 С— 18,5 мм, при 0,4% С — 27 мм, при 0,5 % С — 39 мм. С увеличением толщины стенки отливки из серого чугуна прочность металла, отнесенная к единице площади сечения (удельная прочность металла), всегда понижается. [c.135]

Однако закалке с отпуском или даже нормализации отливки из серого чугуна подвергаются в очень редких случаях. Объясняется это тем, что в структуре отливок из серого чугуна имеется графит — малопрочное рыхлое вещество. Пластинки графита разобщают зерна металлической части структуры серого чугуна. Прочность серого чугуна определяется в основном количеством и фор- [c.269]

Высокопрочные чугуны получают при модифицировании серых чугунов перед заливкой магнием или церием. Под воздействием магния графит приобретает шаровидную (глобулярную) форму (см. рис. 101, б). Шаровидная форма графита обеспечивает высокие механические свойства чугуна (прочность на растяжение и пластичность). [c.185]

Отжиг отливок из серого чугуна для улучшения обрабатываемости на металлорежущих станках производится при температурах от 650 до 850° С в зависимости от требуемых механических свойств отливок. Такой отжиг способствует увеличению количества свободного углерода, вызывает снижение механических свойств в чугуне (прочности при растяжении и изгибе) и снижает твердость до 120—130 единиц Нв- Низколегированные серые чугуны, содержащие карбидообразующие элементы (в частности, хром), требуют более высокой температуры отжига (900—980°) и более длительной выдержки при этих температурах. [c.290]

При назначении толщины стенок отливок необходимо учитывать размер и массу отливки, ее материал и метод литья. Определение толщины стенки расчетом по действующим нагрузкам не всегда дает нужный результат. В малонагруженных местах стенка получается тонкой, и ее толщину приходится увеличивать. С увеличением толщины стенки отливки из серого чугуна прочность материала всегда понижается. Для отливок из серого чугуна при литье в песчаные формы минимальная технологически допустимая толщина стенки (мм) [c.176]

Наименование и марки чугуна прочности К, ММ по Бринелю «в [c.17]

Чугун маркируется буквами СЧ и цифрами, первая из которых характеризует предел прочности чугуна данной марки при растяжении, вторая — при изгибе (кг/мм ). Наибольшее распространение получили чугу-ны марок СЧ 12-28 СЧ 15-32 [c.323]

Область нрименения таких электродов — сварка поврежденных деталей и заварка дефектов в отливках из серого и высокопрочного чугуна. В случае необходимости можно также сваривать соединения серого и высокопрочного чугуна со сталью. Сварные соединения, выполненные этими электродами, имеют удовлетворительную обрабатываемость, плотность и достаточно высокую прочность. К способам, обеспечивающим получение в наплавленном металле низкоуглеродистой стали, можно также отнести механи- [c.335]

В обозначении СЧ 18-36 ГОСТ 1412-70 две буквы обозначают вид чугуна (серый чу) ун), первое двузначное число характеризует предел прочности чугуна при испытании на растяжение, второе двузначное число-предел прочности чугуна при испытании на изгиб. Чем больше значения двузначных чисел, входящих в обозначение чугуна, тем прочнее чугун. [c.187]

П5.2. Серый чугун (ГОСТ 1412—70) выпускается следующих марок малопрочный — СЧ 00 средней прочности — СЧ 12-28 СЧ 15-32, СЧ 18-38 и повышенной прочности —СЧ 21-40, СЧ 22-44 и др. [c.268]

В обозначении марки чугуна первое число означает предел прочности при растяжении, а второе — при изгибе. [c.268]

Различают серый, ковкий, высокопрочный и другие виды чугуна, из которых первые два особенно широко используются в машиностроении. В обозначение марок серого чугуна входят буквы СЧ и группы цифр, первая из которых выражает предел прочности при растяжении в кгс/мк, вторая — предел прочности при изгибе в кгс/мм, например СЧ 21—40 ГОСТ 1412—79 . В обозначение марок ковкого чугуна входят буквы КЧ и группы цифр, характеризующие предел прочности при разрыве в кгс/мм и относительное удлинение в процентах, например КЧ 45—6 ГОСТ 1215—79 . В обозначении высокопрочного чугуна ВЧ 70—3 ГОСТ 7293— 79 первая группа цифр показывает предел прочности при разрыве в кгс/мм, вторая — предел текучести в кгс/мм. [c.290]

Поэтому предел прочности при сжатии и твердость чугуна зависят главным образом от строения металлической основы и мало отличаются от этих свойств стали. [c.213]

Округлые включения шаровидного графита не создают резкой концентрации напряжений, такие включения не являются трещинами и чугун с шаровидным графитом имеет значительно бо.пее высокую прочность при растяжении и изгибе, чем чугун с пластинчатым графитом (отсюда и название чугуна с шаровидным графитом — высокопрочный чугун). Ковкий чугун с хлопьевидным графитом занимает промежуточное положение по прочности между обычным серым и высокопрочным чугуном. [c.213]

Таким образом, прочность чугуна (в отношении нормальных напряжений) определяется строением металлической основы и формой графитных включений. [c.213]

Кроме феррита и перлита, в результате термической обработки можно получить и другие структуры чугуна , обладающие лучшими прочностными свойствами, чем феррит и перлит. Однако поскольку свойства (пластичность, прочность) обычного серого чугуна в основном определяются формой графита, а при термической обработке она у этого чугуна существенно не изменяется, то термическая обработка обычного серого чугуна практически применяется редко, поскольку она не эффективна. [c.214]

Видно, что серый чугун маркируется буквами СЧ (серый чугун) и двумя двухзначными цифрами. Первые две цифры показывают минимальное значение предела прочности чугуна на растяжение, вторые — минимальное значение предела прочности чугуна на изгиб. Мерой качества чугуна принято считать показатели его прочности. [c.217]

Высокопрочный чугун (ВЧ) также подразделяется а отдельные марки в зависимости от механических свойств, причем основными показателями являются предел прочности при растяжении и относительное удлинение. [c.218]

Марка чугуна Предел прочности (не менее), кгс/мм Относительное удлинение (не менее), % Твердость ИВ (не более) [c.221]

Отожженная графитизированная сталь превосходит по прочности высокопрочный чугун н обычную конструкционную углеродистую сталь (в нормализованном состоянии), уступая последней по пластичности [c.505]

Ковкий чугун содержит графит в хлопьевидной форме. Это обеспечивает ему значительно более высокую, чем у серого, но несколько меньшую, чем у высокопрочного чугуна, прочность, сочетающуюся с некоторым запасом пластичности КЧЗО-6, КЧ97-12, КЧ63-2. [c.32]

Н. П. Аксеновым и Н. Н. Рубцовым. Выдающиеся работы по глубокому всестороннему исследованию процессов, происходящих вструк-туре чугуна, теории образования в нем графита, основам производства высококачественного чугуна, его термической обработке проводятся в настоящее время К- П- Буниным, И. Н. Богачевым и многими другими советскими учеными и работниками производства. В результате этих работ в СССР создаются новые научные основы производства чугуна, прочность чугунных отливок, выпускаемых советскими заводами, уже увеличилась за последние 30 лет в 2—3 раза и продолжает возрастать. [c.99]

С целью повышения качества поверхности заготовок на многих предприятиях аппаратостроения протяжные кольца матриц изготавливают из чугуна марки СЧ 15-32 и СЧ 32-52, механические свойства которых приведены в табл. 4.4, где в наименовании марок серого чугуна буквы и числовые индексы обозначают С — серый, Ч — чугун, первое число соответствует пределу прочности при растяжении ( б , Ша), второе число — пределу прочности при изгибе (6g y, Ша). При выборе марки чугуна следует учитывать, что с уменьшением прочности чугунов улучшаются их литейные сроР-стза и уменьшаются остаточные напряжения и коробление с увеличением толщины стенок отлквок механические свойства понижаются вследствие ухудшения структуры металла. [c.97]

Проперить прочность чугунного стержня ( рис. 1.4,а) центрально нагруженного двумя сосредоточенными силами /у = [c.12]

Нормативный коэффициент запаса прочности [п] равен для пластичных высокооднородных материалов (сталь, сплавы алвминия, титана, магния и меди) — 1,5…2,5 для чугуна — 4…6 для дерева — 8…10. [c.5]

Нормяпшньг (запаса прочности (п] равен для пластичных высокоодноро >1ых материалов (сталь, сплавы алюминия, титана, магния и меди) — 1,5.. 2,5 для чугуна — 4. 6 для дерева — 8…10 [c.6]

Из серого чугуна малой прочности (СЧ 00, СЧ 12—28) изготовляются подкладки, простые стойки и опоры средней прочности (до СЧ 21—40) — корпусы, крыш и, кронштейны, втулки. Из более гр чпых видов серого чугуна (до СЧ 4 —S4) изготовляют зубчатые колеса, м ховики, поршни, поршневые кольца, м ф ы и другие детал1г. Ковкий чугун занимает среднее положение между се-ры.м чугуном и стальным лктьем. Он используется для изготовления соединительных деталей трубопроводов (фитингов), широко применяется в химическом машиностроении и санитарной технике. [c.290]

Предел прочности чугуна при изгибе приблизительно в два раза выше предела прочности чугуна при растяжении в свою очередь предел прочности при сжатни в три — пять раз выше предела прочности при растяжении, т. о, прпб.гтжешго принять, что [c.217]

Сочетание высокой прочноегп и пластичности этих чугуиов позволяет изготавливать из них ответственные изделия. Так, коленчатый вал легковой машины Волга изготавливают из высокопрчного чугуна, имеющею состав 3,4—3,6% С 1,8-2,2% Si 0,96—1,2% Мл 0,16-0,30% Сг электрической печи. Это обстоятельство, а также применение термической обработки приводит к получению еще более высоких свойств, чем это указано л табл. 24, а именно ац = 62-н65 кгс/мм б = 8- -12% и твердость НВ 192—240. Хотя этот чугун но механическим свойствам и уступает стали констру — тивная прочность коленчатого вала из такого чугуна может быть выше, что в целом уменьшит массу машины. Из чугуна, обладающего лучшими, чем у стали, литейными свойствами, можно литьем (дешевым способом) изготавливать изделия сложной конфигурации (с внутренними полостями и т, п,), обладающие лучшим сопротивлением разнообразным механи-ческн. воздействиям, чем более простые по форме кованые детали, Дру ими словами, в ряде случаев деталь сложной конфигурации из менее прочного материала (чугуна) конструктивно оказывается более прочной, простой по конфигурации детали из более прочного материала (стали). [c.218]

mash-xxl.info

Прочность чугуна | Справочник конструктора-машиностроителя

В отливках конструкционного назначения из бесцветного и высокопрочного чугуна структура матрицы в большинстве событий — перлит и разное количество феррита, а также включения фосфидной эвтектики.

Классификация структур в этих отливках приведена в ГОСТ 3443 — 57.

Графитовая составляющая структура характеризуется числом, фигурой, величиной и распределением включений.

Камера теплофикационная (тепловая) 3

Углерод в чугуне может находиться в виде цементита, графита или в то же самое время в виде цементита и графита.

Возникновение постоянной фазы — графита в чугуне может происходить в итоге прямого выделения его из слабого ( твердого ) раствора или вследствие распада предварительно образовавшегося цементита ( при замедленном охлаждении расплавленного чугуна цементит может подвергнуться разложению РезС — > Fe + ЗС с образованием феррита и графита ).

Процесс формирования в чугуне ( стали ) графита называют графшпизацией.

Жаростойкий чугун ( табличке 21 ) можно разбить на низколегированный и высоколегированный.

Следует обратить внимание на возможность существенного повышения жаростойкости чугуна при приобретении в нем шаровой формы графита.

Это положение отражено в ГОСТ 7769 — 55 и обнаружило собственное последующее развитие в разработке новейшей марки высокожаростойкого чугуна с шаровидным графитом.

Это положение отражено в ГОСТ 7769 — 55 и обнаружило собственное дальнейшее развитите в разработке новейшей марки высокожаростойкого чугуна с шаровидным графитом, легированного алюминием.

Химический состав этого чугуна [ 122 ] : 2, 0 — 2, 5% С ;

1, 0 — 1, 5% Si ;

0, 6 — 0, 8% Mn ;

Молибден является интенсивным карбидообразующим элементом и тормозит графитизацию.

Прочность и твердость чугуна с увеличением содержания молибдена повышается.

С увеличением содержания молибдена прочность чугуна возрастает линейно : 1% Мо повышает прочность примерно на 1 кГ/мм 2 при любой степени эвтектичности от 0, 8 до 1, 0.

Ударная вязкость при этом не лезет, а даже несколько увеличивается.

Молибден увеличивает прочность чугуна при повышенных температурах.

Максимум прочности достигается при содержании 1, 9% Мо, потом происходит падение свойств из — за образования ледебурита.

Повышение твердости вследствие повышения однородности не сопровождается ухудшением обрабатываемости.

Молибден повышает также сопротивление чугуна износу и его росто — устойчивость.

Ковкий чугун обладает повышенной прочностью при растяжении, невысокой пластичностью и рослым сопротивлением удару.

По механическим характеристикам он занимает промежуточное положение между сталью и серым чугуном.

В зависимости от способа производства ковкий чугун разделяется на ферритный ( черносердечный ) и перлитный ( белосердечный ).

Отливки из ферритного ковкого чугуна получают отжигом в нейтральной сфере ( коробки с отливками засыпают песочком ).

Этот чугун в изломе имеет темную бархатистую сердцевину со светлым ободком.

Ферритный ковкий чугун имеет следующий химический состав : 1, 75 — 2, 3% С ;

0, 85 — 1, 2% Si ;

0, 5 — 0, 6% Мn ;

не более 0, 2% Р и не более 0, 12% S.

С уменьшением содержания углерода механическая прочность чугуна возрастает, а литейные свойства ухудшаются.

Физика разрушения как глубокая наука о прочности металлов появилась в конце 40-х годов XX века [ 5 ] ;

это было продиктовано острой необходимостью разработки научно продуманных мер для предотвращения участившихся катастрофических разрушений машин и строительств.

Сначала в области прочности и разрушения изделий учитывалась только классическая механика, организованная на постулатах однородного упруго — пластического твёрдого тела, без учёта внутренней структуры металла.

Физика разрушения учитывает также ядерный — кристаллическое строение решётки металлов, присутствие дефектов металлической решётки и законы взаимодействия этих дефектов с элементами духовной структуры металла : границами зёрен, другой фазой, неметаллическими включениями и др.

Включая небольшое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать сей материал для подробностей, которые подвергаются сжимающим или изгибающим нагрузкам.

В станкостроении это – базовые, корпусные детали, кронштейны, зубчатые колеса, ведущие ;

в автостроении — блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления.

Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления.

Высокопрочные чугуны ( ГОСТ 7293 ) могут иметь ферритную ( ВЧ 35 ), феррито — перлитную ( ВЧ45 ) и перлитную ( ВЧ 80 ) металлическую основу.

Зарабатывают эти чугуны из бесцветных, в результате модифицирования магнием или церием ( добавляется 0, 03…0, 07% от массы отливки ).

По сравнению с серыми чугунами, механические свойства повышаются, это порождено отсутствием неравномерности в распределении усилий из — за шаровой формы графита.

spravconstr.ru

Предел прочности серого чугуна — Справочник химика 21

Пределом прочности на растяжение называют отношение величины нагрузки Р при разрыве образца к площади его первоначального поперечного сечения F (мм ) ав =PIF. У серого чугуна Ств = 100…200 МПа, у рядовой стали [c.64]Серый чугун. Выпускается 10 марок серого чугуна (ГОСТ 1412—54) СЧ 00, СЧ 12—28, СЧ 15—32, СЧ 18—36, СЧ 21-40, СЧ 24—44, СЧ 28—48, СЧ 32—52., СЧ, 35—56 и СЧ 38—60. Первая цифра в обозначении марки соответствует пределу прочности металла при растяжении, вторая цифра -пределу прочности при изгибе (в кг мм ). [c.82]

Предел усталости серого чугуна при изгибе (испытание гладких образцов) обычно колеблется в пределах 0,3—0,5 от предела прочности. [c.129]

Для обозначения чугунов и сталей принята определенная система обозначений. Серые чугуны маркируются буквами СЧ с указанием пределов прочности при растяжении и при изгибе, например, СЧ12-28. Ковкий чугун обозначается буквами КЧ с указанием предела прочности при растяжении и относительного удлинения, например КЧ50-4. [c.47]

Расчет стальных цилиндров следует производить по пределу текучести, причем для большинства сортов стали в формуле (УП.21) V = = = 1. Расчет чугунных цилиндров ведут по пределу прочности, причем для серых и легированных чугунов V = = 0,3. [c.322]

Сокращенное обозначение серых чугунов состоит из букв СЧ (что означает серый чугун) и двух двузначных чисел, первое из которых характеризует предел прочности на растяжение в кг/мм , а второе — предел прочности на изгиб в кг/мм . Так, маркировка СЧ24—44 обозначает серый чугун с прочностью на растяжение 24 кг/мм и на изгиб 44 кг/мм . [c.22]

Например, СЧ15 означает серый чугун с временным сопротивлением (пределом прочности) при растяжении = 15 кгс/мм (150 МПа). Ранее серый чугун обозначался следующим образом СЧ 12-28 СЧ 15-32 СЧ 40-60, где цифры 12,15,40 — это предел прочности (временное сопротивление), кгс/мм , при изгибе. [c.346]

Марки чугуна в изделиях обозначаются буквами и цифрами. Серый чугун в отливках маркируется буквами СЧ с добавлением двух чисел, из которых первое указывает предел прочности при растяжении, а второе — предел прочности при изгибе. Так, например, марка СЧ 18-36 обозначает серый чугун, имеющий предел прочности при растяжении 18 кПмм и при изгибе 36 кГмм . Отливки из ковкого чугуна маркируются буквами КЧ и числами, из которых первое показывает предел прочности при растяжении, а второе — относительное удлинение. Марка КЧЗО-6 обозначает ковкий чугун, имеющий предел прочности при растяжении 30 кПмм и относительное удлинение 6%. [c.18]

Высокопрочный чугун с шаровидным графитом в отличие от серого чугуна вызывает меньшие концентрации напряжений и позволяет повысить прочность металлической основы чугуна на 70—90 /о при наличии некоторой пластичности. Химический состав нелегированного высокопрочного учгуна с шаровидным 1 рафитом колеблется до ввода магния и ферросилиция в следующих пределах 2,5—4,0% С 0,8—6,0% 81 0,5—1,2% Мп до 0,2% Р, до 0,14% 8, [c.132]

Данные табл, 110 показывают влияние пониженных температур на предел прочности серого чугуна трех видов. [c.288]

В сером чугуне углерод содержится главным образом в виде пластинок графита. Эти малопрочные пластинчатые включения углерода пронизывают металлическую основу материала и служат центрами разрушения серого чугуна при растяжении. Это влияние графита гораздо меньше сказывается при сжатии чугуна. Поэтому прочность чугуна при сжатии примерно в четыре раза больше прочности при растяжении. Поэтому серый чугун применяют при изготовлении деталей, работающих на сжатие, или для ненагруженных деталей (станины станков, корпуса редукторов и насосов, поршневые кольца двигателей и др.). Серый чугун характеризуется высокими литейными свойствами низкая температура кристаллизации, текучесть в жидком состоянии, малая усадка. Он служит основным материалом для литья. Кроме углерода, серый чугун всегда содержит другие элементы. Важнейшие из них — это кремний и марганец. В большинстве марок серого чугуна содержание углерода лежит в пределах 2,4—3,8%, кремния 1—4% и марганца до 1,4% (масс.). [c.630]

Чугунные трубопроводы из антихлора и ферросилида вследствие большой твердости и хрупкости требуют особенно осторожного обращения при транспортировании и монтаже. Хрупкость их так велика, что изготовленные из них изделия (трубы и детали) разрушаются от незначительных ударов, а также от местных перегревов и резких перепадов температур. Предел прочности высококремнистого чугуна составляет 7—8 кгс/см , т. е. вдвое ниже, чем у серого чугуна. Из всех видов механической обработки для них применяют только шлифовку и резку абразивными кругами. Сверлить отверстия и нарезать резьбу на изделиях из этих материалов практически невозможно. [c.260]

Ковкий чугун наиболее рационально применять там, где серый чугун, а иногда и сталь не позволяют получить изделия нужной конфигурации при высоких механических свойствах. Ковкий чугун дает возможность отливать детали с довольно тонкой стенкой (3—6 мм) при хорошей чистоте поверхности отливок. Он характеризуется высоким отношением предела текучести к пределу прочности (около 67%), высоким пределом усталости, хорошей циклической вязкостью, высокой износоустойчивостью и др. (табл. 18). [c.31]

По ГОСТ 1412-54 серый чугун маркируется по

www.chem21.info

ЧУГУН Прочность усталостная — Энциклопедия по машиностроению XXL

К сожалению, опубликованные работы по азотированию высокопрочного чугуна с шаровидным графитом (модифицированного магнием) за исключением указанных двух статей автору неизвестны. Но и эти работы проводились на небольших образцах в лабораторных условиях. Азотирование деталей и исследование влияния процесса азотирования на износостойкость высокопрочного чугуна или усталостную прочность в литературе не описываются и никем, очевидно, не проводились. [c.258]Чугуны. Рекомендуются серые чугуны СЧ 20, СЧ 35 и высокопрочный чугун ВЧ 30-2. Они хорошо противостоят усталостному выкрашиванию при плохой смазке, но имеют пониженную прочность при изгибе. Применяются для изготовления крупногабаритных колес тихоходных открытых передач. [c.342]

Основной расчет червячного зацепления — это расчет на контактную прочность ограничение контактных напряжений необходимо для предотвращения не только усталостного выкрашивания рабочих поверхностей зубьев колеса, но и заедания. При заедании (оно возникает в основном при чугунных червячных колесах и при венцах из безоловянных бронз) частицы материала венца как бы привариваются к червяку и при дальнейшем относительном движении отрываются, в результате чего на зубьях образуются задиры. [c.368]

Высокопрочный чугун с шаровидным фафитом и перлитной металлической основой отличается высокой прочностью при меньшем значении пластичности по сравнению с ферритными чугунами (см. табл. 1.4). Высокопрочные чугуны обладают высоким пределом текучести (300-420 МПа, что выше предела текучести стали), достаточно высокой ударной вязкостью и усталостной прочностью. [c.19]

Как было сказано, характерными особенностями работы червячных передач являются Виды разрушения, большие скорости и неблагоприятные условия смазки, особенно в полюсной зоне. Поэтому при больших нагрузках в этой зоне появляется заедание, приводящее к постепенному разрушению зубьев червячного колеса. Заедание особо опасно для колес, изготовленных из безоловянных бронз и чугуна. Оловянные бронзы более стойки против заедания, но у них низкая контактная прочность, поэтому заеданию предшествует усталостное выкрашивание рабочих поверхностей зубьев колеса. Поскольку интенсивность заедания зависит от величины контактных напряжений, расчет на контактную выносливость для червячных передач является основным. [c.310]

Поверхностное пластическое деформирование (обкатку роликом, наклеп дробью) можно применять для повышения усталостной прочности деталей из ковкого и высокопрочного чугуна с шаровидным графитом. Серые чугуны не восприимчивы к такому упрочнению из-за почти полного отсутствия пластических свойств. Обкатка роликом при нагрузке 100—120 кгс, числе оборотов 600 в минуту и подаче 0,2 мм/об с последующим нанесением надреза повысила выносливость на 43% ферритного и на 50—60% ферритно-перлитного чугунов. На основе этих данных отливки из ферритно-перлитного чугуна можно рекомендовать подвергать дробеструйной обработке с целью очистки и упрочнения, а отверстия под подшипники в отливках обкатывать роликами [119]. Высокой эффективностью характеризуется накатка галтелей коленчатых валов дизелей, изготовляемых из высокопрочного чугуна и проходящих азотирование в газовой среде при температуре 560—580° С в течение 96 ч. Глубина азотированного слоя при этом составляет 0,7—0,9 мм. Само азотирование повышает усталостную прочность на 25—30%. Двойная накатка (до и после азотирования) позволяет увеличить усталостную прочность на 60— 70%. Остаточные напряжения, полученные при первой накатке, снимаются нагревом при азотировании накатка обеспечивает получение более правильной формы галтели, заглаживает неровности и риски после механической обработки и повышает эффективность последующего азотирования и повторной накатки [120]. [c.100]

Пионером в области усталостной прочности был также проф. А. М. Воропаев. Его исследования выносливости чугуна впервые в мировой практике выполнены в первые годы XX ст. на кафедре сопротивления материалов КПИ и не потеряли своего значения в настоящее время. [c.12]

Надрез глубиной 1 мм (фиг. 58) также практически не снижает усталостной прочности образца, изготовленного из чугуна с сопротивлением разрыву до 25 кг мм , как это видно из серии 111 опытов, приведённых в табл. 51. [c.38]

Действие надрезов на усталостную прочность ферритного ковкого чугуна характеризуется следующими показателями предела усталости при изгибе образец без надреза (адо)р = 13,7 0,7 кг мм. 2 с надрезом (аш) == [c.75]

Усталостная прочность. Для оценки усталостной прочности используют величину предела выносливости, а также соотношения между пределом выносливости чугуна и пределом прочности при статическом нагружении (коэффициенты эквивалентности). [c.75]

Усталостная прочность при изгибе по несимметричному циклу значительно выше выносливости серого чугуна при симметричном цикле благодаря более высокому сопротивлению сжимающим напряжениям, чем растягивающим. Поэтому целесообразно создавать в чугуне постоянно действующее сжимающее напряжение, чтобы напряжения, возникающие при данной амплитуде цикла всегда оставались в области сжатия. Диаграммы выносливости при [c.76]

Усталостная прочность серого чугуна с повышением температуры практически не изменяется вплоть до 400—450° С (табл. 23). [c.82]

Усталостная прочность серого чугуна при повышенных температурах [c.82]

При усталостных испытаниях ковкий чугун имеет значительно меньшую чувствительность к надрезам, чем сталь, в результате чего поверхностные дефекты практически не снижают конструкционную прочность отливок (табл. 12). Большие ста- [c.120]

Затрудненная усадка белого чугуна в период кристаллизации вызывает повышенную его склонность к образованию горячих трещин. Усадка в твердом состоянии определяет величину литейных напряжений, являющихся причиной образования горячих и холодных трещин. Величина литейных напряжений в отливках белого чугуна значительно выше, чем в отливках из серого чугуна и стали вследствие большего модуля упругости, чем у серого чугуна, и меньшей теплопроводности, чем у стали. Поэтому при проектировании следует предпочитать конструкции со свободной усадкой и избегать резких переходов в толщине стенки между различными сечениями отливок, вызывающих концентрацию напряжений и пониженную усталостную прочность. [c.131]

На машиностроительных заводах производят в основном ферритный ковкий чугун, и в крайне незначительном количестве перлитный, хотя последний и обладает высокой прочностью, износостойкостью, хорошо работает в условиях повышенных температур, обладает высокой усталостной прочностью, хорошо гасит вибрации и т. д. [c.135]

При ударных нагрузках чугун с шаровидным графитом характеризуется показателями ударной вязкости, а при циклических нагрузках — показателями циклической вязкости и усталостной прочности. [c.141]

Усталостная прочность чугуна с шаровидным графитом с ферритной и перлитной структурой металлической основы [c.148]

Усталостная прочность чугуна может быть значительно повышена путем поверхностного упрочнения деталей накаткой роликами, дробеструйным наклепом и т. п. (табл. 14). [c.148]

Влияние поверхностного упрочнения чугуна на его усталостную прочность [c.150]

Чугун с шаровидным графитом как материал для изготовления коленчатых валов удачно сочетает в себе высокую прочность при растяжении, сжатии, изгибе и кручении, высокую циклическую прочность, примерно в 2 раза превышающую циклическую прочность стали высокие усталостную прочность и износостойкость благодаря наличию в его структуре включений графита. [c.166]

Усталостная прочность полых коленчатых валов в сравнении со сплошными значительно выше (почти вдвое). Кроме того, усталостная прочность может быть значительно повышена путем упрочняющей обработки коленчатых валов, термической обработки отливок и легирования чугуна. [c.166]

Для высокопрочных бронз и для чугунов А обусловливается не усталостной прочностью поверхностных слоев зубьев, а предотвращением заедания рабочих поверхностей или намазывания бронзы на червяк. В таких случаях А может даже увеличиваться с уменьшением прочности материала и зависит от скорости скольжения, твердости и гладкости червяка, тщательности приработки и вязкости смазки имеют значение величина и длительность перегрузок и жесткость конструкции передачи (для чугунных червячных колес значения А даиы в табл. 70). [c.433]

Результаты других экспериментальных определений эффективности поверх-нотных упрочнений наклепом для крупных деталей различных форм свидетельствуют о громадных и еще мало используемых возможностях упрочняющей технологии для повышения усталостной прочности разнообразных деталей машин, изготовленных из стали и чугуна. [c.249]

Азотирование с целью повышения коррозионной стойкости. деталей машин применяют для обработки деталей велосипедов, редукторов, тормозов, всевозможных приборов и других деталей машин, изготовленных из стали и чугуна. Наряду с повышением коррозионной стойкости повышается износостойкость и усталостная прочность деталей. [c.254]

При обработке закаленных деталей с твердостью более 60 НКс исходная чистота поверхности не изменяется. Глубина наклепанного слоя зависит от режимов обработки, качества дроби, времени обработки и может колебаться от 0,15 до 3 мм. Усталостная прочность обработанных деталей при ударных и знакопеременных нагрузках увеличивается до 14 раз. При обработке галтелей диаметр дробинки должен вписываться в радиус галтели. Для наклепа стальных деталей применяют стальную или чугунную дробь диа- [c.289]

Масштабный фактор (или иначе называемый масштабный эффект) тесно связан с физической природой прочности и разрушения твердых тел. Механические свойства сплава, особенно при знакопеременных или повторяющихся нагружениях, зависят от абсолютных размеров испытываемых образцов и конструкций даже в случае полного соблюдения подобия их геометрической формы и условий испытания [48, 61, 88, 144]. Предел выносливости гладких образцов понижается с увеличением их размеров, что оценивается коэффициентом влияния абсолютных размеров сечения. Для материалов с неоднородной структурой (литые стали, чугуны) влияние размеров образца на выносливость более резко выражено, чем для металлов с однородной структурой. Наиболее значительно снижается усталостная прочность с ростом размеров образца [48, 88] в случае неоднородного распределения напряжений по сечению образца (при изгибе). Форма поперечного сечения образца, определяющая объем металла, находящегося под действием максимальных напряжений, существенно влияет на выносливость образца. При плоском изгибе влияние на предел выносливости размеров прямоугольных образцов больше, чем цилиндрических. При однородном распределении напряжений по сечению гладких образцов (переменное растяжение — сжатие) масштабный эффект практически не проявляется. Характерно, что при наличии концентраторов напряжения масштабный эффект наблюдается при всех, без исключения, видах напряженного состояния. Чем более прочна сталь, тем сильнее проявляется масштабный эффект. [c.21]

Усталостное выкрашивание чугуна в значительной мере отличается от выкрашивания стали. Выходящие на поверхность чугунного образца графитные включения создают очаги нарушения сплошности металла и уже в начальный период испытания под действием нагрузки графит вместе с частицами металлической матрицы выкрашивается. Поэтому за критерий контактной прочности чугуна целесообразно принять уменьшение массы образцов за 7-10 циклов нагружения. При испытании чугуна, так же как и других пористых материалов, ролики перед опытом и после должны тщательно просушиваться при температуре 180°С в течение 30 мин. [c.57]

Чугун применяют главным образом для изготовления крупногабаритных, тихоходных колес и колес открытых зубчатых передач. Основной недостаток чугуна — пониженная прочность по напряжению изгиба. Однако чугун хорошо противостоит усталостному выкрашиванию и заеданию в условиях скудной смазки. Он не дорог и обладает хорошими литейными свойствами, хорошо обрабатывается. Разработанные новые сорта модифицированного чугуна позволяют чугунному литью конкурировать со стальным литьем также и в закрытых передачах. Для изготовления зубчатых колес применяют серый и модифицированный чугун, а также магниевый чугун с шаровидным графитом (см. ГОСТ 1412 — 85). [c.174]

Дробеструйную обработку производят с помощью дробеметов после механической обработки. Ее осуществляют в специальных камерах, где дробинки перемещаются с большой скоростью за счет потока воздушной струи после удара о поверхность детали они падают в приемник и используются повторно. Дробь изготовляют из отбеленного чугуна, стали, стекла и других материалов, обладающих высокой твердостью. Диаметр дроби 0,2-1,5 мм. Удары концентрируются на весьма малых поверхностях, поэтому вызывают большие местные давления. Поскольку зоны удара располагают чрезвычайно близко друг к другу, вся рабочая поверхность детали оказывается упрочненной. Глубина упрочненного слоя при дробеструйной обработке составляет до 0,7 мм. Поверхностный слой становится более твердым, износостойким, в нем создаются напряжения сжатия, они повышают усталостную прочность, возникающую при работе с переменными нагрузками. Кроме того, сглаживаются мелкие поверхностные дефекты. После такого упрочнения срок службы деталей возрастает в ряде случаев в несколько раз. [c.150]

Падение прочности с ростом размеров особенно сильно выражено у неоднородных металлов, например у серого чугуна с увеличением размера с 5—10 до 50 мм снижение ав и a i для него может достигать 60—70 %. Исходя из вероятности усталостного разрушения, которую следует считать пропорциональной количеству опасных дефектов на единицу объема наиболее напряженного слоя металла, можно установить влияние абсолютных размеров сечения на прочность. На рис. 588 представлены эпюры напряжений при изгибе для образцов различных диаметров без концентрации напряжений. Заштрихованная зона представляет собой слой, в котором напряжения превышают предел выносливости a ip (который получается при однородном распределении напряжений), определенный [c.669]

Коленчатые валы изготавливают из углеродистых и легированных сталей марок 45, 45Х, 45Г2, 40ХНМА, I8XHBA и других, а также из специальных высокопрочных чугунов. В соответствии с условиями работы к материалу коленчатых валов предъявляются высокие требования по качеству поверхностного слоя металла шеек с точки зрения их износостойкости и усталостной прочности. Заготовки стальных коленчатых валов малых и средних размеров в условиях крупносерийного и массового производства получают штамповкой на прессах и молотах. Процесс штамповки осуществляется за несколько переходов, а после обрезки заусенца проводят горячую правку. Заготовки для крупных стальных валов получают ковкой на молотах и прессах. Такие заготовки отличаются сравнительно большими припусками и напусками, но порой это единственный способ получения заготовки нужного качества. Чугунные и стальные заготовки коленчатых валов средних размеров отливают в оболочковые формы или по выплавляемым моделям. Для заготовок массой 100. .150 кг применяют литье в песчаные формы. [c.241]

Повышенная циклическая вязкость чугуна, обусловленная наличием в его структуре включений графита, увеличивает по сравнению с други ми конструкционными металлическими материалами чувствительность чугунных деталей в условиях циклических нагрузок к концентраторам напряжений [130, 260J. По этой же причине (наличие включений графита) чугун менее чувствителен, чем стали (особенно повышенной прочности) н к масштабному фактору, т. е. понижению усталостной прочности с повышением сечения испытательных образцов. [c.206]

Этому способствовало также изменение ранее существовавших критериев сравнительной оценки прочности чугуна и стали, когда исходили только из номинальных напряжений, не принимая во внимание местных концентраций напряжений, в ослаблении которых роль чугуна трудно переоценить. Сказанное объясняется структурным свойством чугуна (наличием внутренних надрезов), изучение которого и явилось одной из основных предпосылок для изменения традиционных критериев при сравнительной оценке чугуна и стали. То же свойство чугуна одновременно способствует более равномерному распределению напряжений в металле как при работе деталей хмашин на усталость, так и при вибрации. Кроме того, данное свойство способствует как бы эмансипации предела усталостной прочности чугуна от влияния внешних надрезов как концентраторов напряжений в неизмеримо большей степени, чем это имеет место у стали. В свете новых критериев при сравнительной оценке деталей из чугуна и стали относительно небольшое значение коэффициента удлинения чугуна при растяжении уже не может служить решающим критерием. [c.321]

На фиг. 19 показаны примеры рациональной формы в —для кованого вала двухтактного дизеля с над- а), дувом и б литого чугунного, в которых осуществлены мероприятия по повышению усталостной прочности. На ffj фиг. 20 приведён цельный вал диаметром 240 мм четырёх цилиндр о в ого четырёхтактного дизе- ж т ля. На фиг. 21 — по-лусоставной вал дна-метром 490 мм двух- Фиг. 19. [c.51]

Усталостная прочность серого чугуна, как показали исследования на машине с вращательно-изгибающими нагрузками при скорости вращения 1800 об1мин, при перлитной структуре, повышается с уменьшением длины графитовых включений [201. Усталостные явления могут возникать в результате [c.75]

Усталостная прочность зависит от статической прочности чугуна — чем выше статическая прочность, тем выше и усталостная прочность. Поэтому чугун с шаровидным графитом и с перлитной структурой металлической основы, обладающий высокой статической прочностью, имеет и более высокую усталостную прочность, чем чугун с ферритной структурой при симметричном изгибе предел выносливости (в кПмм ) составляет 15—17 (ферритная структура) и 23—25 (перлитная структура), а при симметричном кручении 18—20 (перлитная структура). [c.148]

Применение чугуна с шаровидным графитом для изготовления деталей, работающих в условиях переменных нагрузок. Основными требованиями, предъявляемыми к материалу деталей, работающих в условиях переменных нагрузок, являются эысокие циклическая вязкость и усталостная прочность. По показателям цикличе ской вязкости чугун с шаровидным графитом значительно превосходит углеродистую сталь, а по показателям усталостной прочности не уступает стали. Кроме того, чугун с шаровидным графитом лучше, чем сталь, воспринимает поверхностное упрочнение, вследствие чего усталостная прочность его значительно возрастает. Сочетание высоких показателей по циклической вязкости и усталостной прочности с хорошей износостойкостью и высоким модулем упругости делают чугун с шаровидным графитом хорошим материалом для изготовления коленчатых валов, валов генераторов, кулачковых валов и многих других деталей, подвергающихся циклическим напряжениям и износу. [c.165]

Коррозионная стойкость фосфористо-никелевых покрытий в атмосферных условиях и водопроводной воде выше, чем у хромовых и обычных никелевых покрытий. Прочность сцепления их с мало- и среднеуглеродистыми сталями 1200—1400 кГ1см , а с легированными 700— 900 кГ1см . Коэффициент трения стали по чугуну на 30% ниже, чем у хрома, а по бронзе несколько выше. При сухом трении износостойкость покрытия в 2,5—3 раза выше, чем у закаленной стали 45, и на 10—20% ниже, чем у хрома. Покрытия из фосфористого никеля меньше снижают усталостную прочность, чем хромовые и обычные никелевые. Изнашивание сопряженных деталей из различных металлов при работе по фосфористо-никелевым покрытиям в 4—5 раз меньше, чем при работе по стали, и на 20—40% меньше, чем при работе по хрому. [c.294]

Наряду с усталостным разрушением шпилек на практике встречаются случаи разрушения корпусных деталей. Это связано с тем, что картеры ряда двигателей внутреннего сгорания, а также других машин изготовляют из легких сплавов и чугунов, обладающих невысокими механическими характеристиками (а 150. .. 200 МПа). Максимальные растягивающие нагрузки на корпус возле шпильки действуют в сечении / —/ (рис. 6.33, б), где, кроме того, имеется и большая нагрузка на виток (рис. 6.33, в). Именно в этом сечении часто зарождаются трешдшы. Необходимо учесть, что часто применяемая в таких конструкциях посадка шпилек с натягом по среднему диаметру создает зону напряжений растяжения, снижающих прочность материала картера. [c.210]

Приварка проволоки обеспечивает высшую износостойкость покрытий, но отриц ,тельно влияет на усталостную прочность восстановленных элементов. Приварка проволок Св-08ГС и 65Г снижает усталостную прочность на 10…25 % по сравнению с этими показателями у нормализованной стали 45 и чугуна ВЧ-50. В отличие от стали 45, закаленной ТВЧ, снижение этого показателя у образцов с покрытием, нанесенным элек-троконтактной приваркой, значительно больше и достигает 50 %. Режимы приварки проволоки приведены в табл. 3.59. Длительность импульса составляет 0,02…0,04 с, а пауза 0,06…0,08 с. Скорость приварки [c.329]

Большие технологические трудности представляет нанесение покрытий при ремонте коленчатых валов, изготовленных из высокопрочного чугуна. Наилучшие показатели по изоносостойкости и усталостной прочности шеек коленчатых валов обеспечивают способы нанесения плазменных покрытий и установки стальных закаленных ДРД. [c.453]

Для повыщения усталостной прочности восстанавливаемой шейки рекомендована наплавка ее цилиндрической части и галтели проволоками разного химического состава. Так, галтель наплавляют проволокой Св-08 под флюсом АН-348, а цилиндрическую часть — проволокой Нп-ЗОХГСА под смесью флюсов (30% АН-348 + 70% АНК-18). При этом твердость металла имеет значения соответственно 20…24 и 50… 56 HR . Предусмотрена наплавка цилиндрической части шейки вала, исключая галтель. В этом случае применяют порошковую проволоку ПП-АН-122 или ПП-АН-128, проволоку Нп-ЗОХГСА и смесь флюсов АН-348 и АНК-18. После наплавки зону галтелей шлифуют по радиусу, равному радиусу скругления у нового вала, с углублением в тело шейки на 0,4…0,5 мм. Полезно зону галтелей после шлифования обработать дробью. Перед установкой и приваркой дополнительной ремонтной детали в виде стальных закаленных полуколец на шейки коленчатого вала из высокопрочного чугуна необходимо нанести разфужающие выточки на галтелях в плоскости, перпендикулярной плоскости кривошипа. [c.539]

Дробеструйная обработка применяется для увеличения усталостной прочности сложных элементов деталей (шатунов, деталей сварных соединений). В качестве оборудования для обработки дробью используют механические или пневматические дробеметы. В механических устройствах дробь выбрасывается со скоростью 60… 100 м/с за счет центробежной силы вращения барабана с лопатками. В пневматических устройствах дробь переносится струей сжатого воздуха под давлением 0,4…0,6 МПа. Применяют стальную или чугунную дробь диаметром 0,4…2 мм. Время наклепа 3… 10 мин, а его глубина механические установки, которые обеспечивают более высокую производительность при меньшем расходе энергии и позволяют регулировать скорость полета дроби. Основной недостаток обработки дробью заштючается в опасности перенаклепа. Процесс состоит в разрыхлении поверхностного слоя, его шелушении, появлении трещин и отслаивания при превышении установленного времени обработки. Увеличение частоты вращения ротора, диаметра дроби и продолжительности дробеструйной обработки ухудшает шероховатость поверхности. [c.540]

Большие технологические трудности представляет нанесение покрытий при ремонте коленчатых валов, изготовленных из высокопрочного чугуна. В ремонтной практике применяются или прошли апробацию различные способы нанесения покрытий наплавка самозащитной проволокой СВ-15ГСТЮЦЛ вибродуговая наплавка в водокислородной среде и в 20%-ном водном растворе глицерина наплавка по оболочке из низкоуглеродистой стальной ленты одно- или двухслойная наплавка под флюсом нанесение плазменных покрытий. Применяют различные способы установки и закрепления ДРД. По данным проф. Ф.Х. Бурумкулова (ВНИИТУВИД Ремдеталь ), наилучшие показатели износостойкости и усталостной прочности шеек коленчатых валов обеспечивают способы нанесения плазменных покрытий и установки стальных закаленных ДРД. [c.584]

В книге приводятся основные положения предлагаемого автором метода расчета усталостной прочности. Рассматривается усталостная прочность деталей конструкции с I алей, чугунов, алюминиевых, медных, магниевых и титановых сплавов и стеклопластиков как при отсутствии, так я при нaлfИчии концентраторов напряжений. [c.4]

mash-xxl.info